導入で売り上げ大幅増!製造業で培われた「カイゼン」が会社経営で生きるワケ

企業の経営者は日々様々な経営課題と向き合っている。それはすぐに解決できるものなどほとんどなく、今すぐ解決できなかったり、解決しようとしてみたもののうまくいっていなかったり、どう解決すればいいのかわからないものも多々あるはずだ。

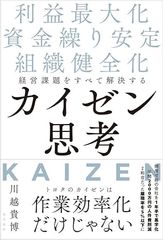

そうした困難で根強い経営課題の改善のために、長年製造業で使われてきた「カイゼン」の考え方を応用することを提案しているのが『経営課題をすべて解決するカイゼン思考 利益最大化・資金繰り安定・組織健全化』(川越貴博著、現代書林刊)だ。

著者の川越貴博さんは「カイゼン」の生みの親であるトヨタ自動車の出身。このインタビューではトヨタで得た経験と学び、そして「カイゼン」の手法を会社経営に応用することの意味についてお話をうかがった。

■製造業で培われた「カイゼン」が会社経営で生きるワケ

――『経営課題をすべて解決するカイゼン思考 利益最大化・資金繰り安定・組織健全化』は、トヨタ自動車で生み出された「カイゼン」の考えを会社経営に応用することを目指す一冊です。川越さんはトヨタのご出身とのことですが、在職時のカイゼンの取り組みやエピソードがありましたら教えていただければと思います。

川越:トヨタ自動車では作業現場のカイゼンを実施すると、実行したカイゼンに対して報酬がもらえる仕組みになっていました。入社当時はその報酬目的でカイゼン活動に邁進していましたが、大量のカイゼンを実行していくうちに作業現場が劇的に変わり、現場グループ内で1番生産性の高い場所になっていたことに快感を覚えたことを今でも記憶しています。

――「カイゼン」を通して少しずつ生産性を高めていこうという考え方は全従業員に共有されているものだったのでしょうか。

川越:そうですね。役職や立場や持ち場は関係がなく、全員がやる活動という位置づけでした。

――川越さんが行ったカイゼンについてお聞きしたいです。

川越:一つひとつは小さいことなんです。たとえば配線やコードがむき出しになっていたら、台車が引っかかったり、工員がつまづいたりするので、カバーをつけたり。

あとは工作機械を動かすのに油を使うのですが、使い終わった油をそのまま廃油にするのはもったいないし、補充も面倒なので、使い終わって垂れ流しになっている油を一度回収して、ろ過して再利用する仕組みを作ったらすごく評価してもらったということもありましたね。これは工場内の他のグループにも導入されました。

――トヨタ自動車、アマゾンと名だたる企業で経験を積んでこられた川越さんですが、それぞれの企業で得た経験と学びについて教えていただきたいです。

川越:トヨタ自動車ではトヨタの「三現主義(現地・現物・現実)」にもあるようにリアルが変化しなければ進歩も進化もしないことを教わりました。アマゾンではコンシューマーに向けてサービスを提供するには絶対的なお客様第一主義でなければサービスを使っていただけないということを学びました。

――「カイゼン」は製造業で古くから使われてきた考え方です。この考え方を経営に応用するために、川越さんが変更を加えたり修正したところがありましたら教えていただきたいです。

川越:製造現場での「カイゼン」とは生産性、能率を極限まで高めるための創意工夫であるため、ものづくりにしか作用しないものと理解されてきました。しかし、私はクライアント企業へのアドバイザリーを通じて、相手企業の経営課題を解決していくためのPDCAサイクルも「カイゼン」と同じプロセスできることを体感してきましたし、実際にいくつもの企業の業績を好転させてきました。

ただ、単純に製造現場の考え方を経営にそのまま持ち込んでしまうと、コストへの考え方が「とにかく削減」という方向に行きやすいんです。経営は使わなければいけないお金もあるので、とにかく削減するというのではなくて、費用対効果を考えてPDCAを回していくことをおすすめしています。

――カイゼン思考を使って、企業の課題を解決したエピソードがありましたら教えていただきたいです。

川越:経営に関わる全ての項目にカイゼン思考を使って取り組むことによって、1年で売上がコロナ前の1.5倍に、営業利益が3倍になって黒字転換したクライアントがあります。この点がカイゼン思考の真骨頂と言える部分で、導入することで売り上げや利益の増加に結びつきやすいんです。

ただ、この会社が変われたのは社長さんだけでなく従業員の方々が積極的にカイゼン活動を理解して取り組んでくれたおかげだと思っています。

(後編につづく)